فهرست محتوایی

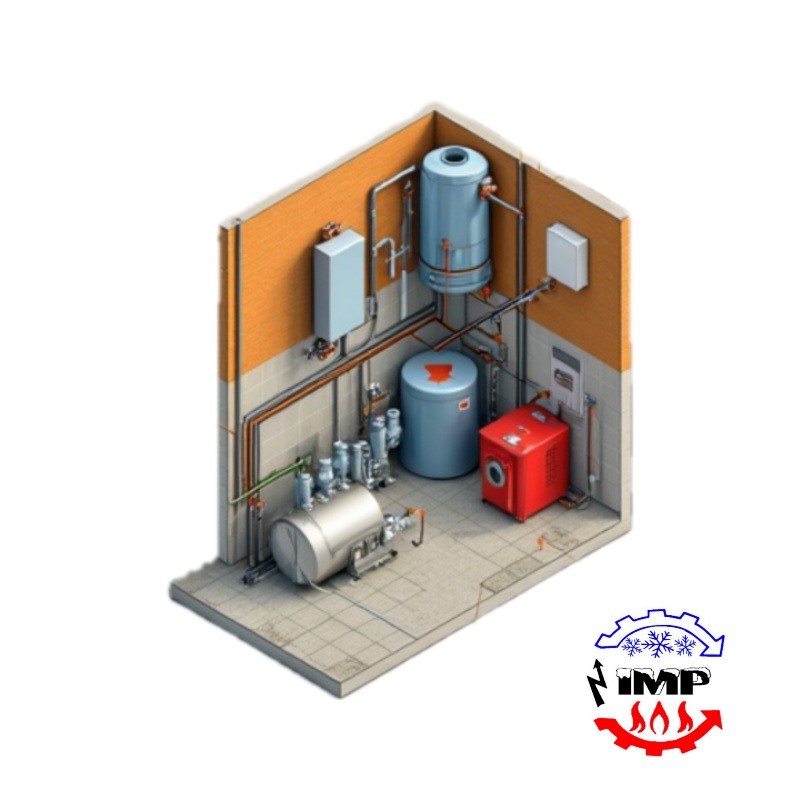

Toggleامروزه با افزایش هزینههای انرژی و دغدغههای زیستمحیطی، کاهش مصرف انرژی در موتورخانه ها به یکی از مسائل مهم و قابل توجه تبدیل شده است. کاهش مصرف انرژی در موتورخانه ها به ویژه در ساختمان های بزرگ و بیمارستان ها،هتل ها یا مجتمع های مسکونی یکی از گام های مهم در مدیریت انرژی و کاهش هزینه ها است. در این مقاله، به بررسی جامع روشهای علمی و عملی کاهش مصرف انرژی در موتورخانه میپردازیم.

دلیل اهمیت کاهش مصرف انرژی در موتورخانه به چند عامل کلیدی برمیگردد که در ادامه به ترتیب به آن ها پرداخته میشود:

در ساختمانهای بزرگ، میزان مصرف انرژی برای گرمایش و سرمایش، که عمدتاً از طریق موتورخانه تأمین میشود، میتواند بیش از ۵۰٪ تا ۷۰٪ از کل مصرف انرژی ساختمان را تشکیل دهد. این هزینه ها شامل مصرف گاز طبیعی برای دیگ های بخار و آب گرم، و همچنین مصرف برق برای پمپها، فنها و سیستمهای کنترلی است.

بررسی جزئیتر برخی اقدامات:

در مجموع، اجرای ترکیبی از این اقدامات و سایر راهکارهای ذکر شده در این راهنما، میتواند منجر به صرفهجویی کلی ۲۰٪ تا ۴۰٪ در هزینههای سالانه انرژی موتورخانه شود.

احتراق سوختهای فسیلی در موتورخانه ها، علاوه بر تولید حرارت، باعث انتشار گازهای آلاینده و گلخانه ای به اتمسفر میشود. مهم ترین این گازها عبارتند از:

کاهش مصرف سوخت به معنای کاهش مستقیم انتشار این آلایندهها است. به عنوان مثال، هر ۱۰٪ کاهش مصرف گاز طبیعی در یک موتورخانه، معادل کاهش قابل توجهی در انتشار CO₂ و سایر گازهای مضر است.

بنابراین، بهینه سازی عملکرد موتورخانه نقشی مستقیم در کاهش ردپای کربن ساختمان و کمک به مبارزه با تغییرات اقلیمی ایفا میکند.

عملکرد بهینه و کنترل شده موتورخانه، استهلاک تجهیزات را کاهش میدهد.

این امر منجر به کاهش قابل توجهی در هزینههای تعمیرات و نگهداری و همچنین هزینههای جایگزینی تجهیزات در بلندمدت میشود.

بهینهسازی موتورخانه به معنای اجرای مجموعه اقداماتی است که راندمان تجهیزات گرمایشی را بالا میبرد، هدررفت انرژی را کاهش میدهد و منجر به کاهش هزینه گاز و برق میشود. این فرآیند با تمرکز بر عایق کاری لولهها، عایق کاری دیگ، تنظیم مشعل، استفاده از تجهیزات مدرن و روشهای نوین مدیریت انرژی انجام میشود.

برای دستیابی به کاهش قابل توجه مصرف انرژی در موتورخانهها، لازم است تا مجموعهای از راهکارها به صورت جامع و سیستماتیک اجرا شوند. این راهکارها را میتوان به دستههای اصلی زیر تقسیم کرد:

اولین و شاید اساسیترین قدم در کاهش هدررفت انرژی، جلوگیری از انتقال ناخواسته حرارت به محیط اطراف است.

مواد عایق استاندارد:

نکات اجرایی:

فناوری همواره در حال پیشرفت است و تجهیزات مدرن موتورخانه با بهرهگیری از طراحی های بهینه تر و تکنولوژی های جدید، باعث کاهش مصرف انرژی می شود.

تنظیم مشعل یکی از اقدامات حیاتی برای کاهش هزینه گاز و برق است، زیرا عدم تنظیم صحیح آن باعث مصرف بیش از حد سوخت یا احتراق ناقص میشود.

تنظیم صحیح دمای موتورخانه نقش مهمی در کاهش مصرف دارد.

بدون نگهداری موتورخانه و سرویس منظم حتی بهترین تجهیزات نیز کارایی خود را از دست میدهند.

اهمیت: سرویس منظم برج خنک کننده مانع تجمع رسوبات، رشد جلبک و فرسایش قطعات مکانیکی میشود و راندمان خنککاری را در سطح مطلوب نگه میدارد. تعمیرات بهموقع از خرابی فن، پکینگ و پمپ جلوگیری کرده و عمر مفید تجهیزات را افزایش میدهد.

روشها: سرویس شامل شستوشوی پکینگ و حوضچه، تعویض یا روانکاری یاتاقانها، تست و تنظیم فنها، کنترل سیستم توزیع آب و بررسی تجهیزات برقی است. تعمیرات ممکن است شامل تعویض پکینگ، فن، نازلها، گیربکس یا موتور باشد. استفاده از قطعات اصلی و استاندارد، ضمانت کیفیت و کارکرد طولانیمدت را فراهم میکند.

اهمیت: تشکیل رسوبات (به خصوص رسوبات کربناتی و آهکی) بر روی سطوح انتقال حرارت دیگ و مبدلها، مانند یک لایه عایق عمل کرده و راندمان انتقال حرارت را به شدت کاهش میدهد. این امر منجر به افزایش مصرف سوخت برای رسیدن به دمای مطلوب میشود.

روشها: رسوبزدایی میتواند به صورت شیمیایی (با استفاده از محلولهای اسیدی یا قلیایی مخصوص) یا مکانیکی (مانند شستشو با آب پرفشار) انجام شود.

فرکانس: بسته به کیفیت آب ورودی، سختی آن و نوع تجهیزات، رسوبزدایی ممکن است سالانه یا حتی هر ۶ ماه یکبار نیاز باشد.

پمپها: بررسی نشتی، وضعیت یاتاقانها، سطح روغن (در صورت نیاز)، و عملکرد آببندها. اطمینان از اینکه پمپها بدون صداهای غیرعادی و با راندمان مطلوب کار میکنند.

شیرآلات: بررسی نشتی از آببندی شیرها (به خصوص شیرهای کنترلی)، اطمینان از عملکرد صحیح باز و بسته شدن آنها، و در صورت نیاز، تعویض قطعات فرسوده. شیرهای نشتیدار میتوانند باعث چرخش مداوم و بیمورد آب در سیستم شده و انرژی را هدر دهند.

تعویض قطعات فرسوده:

الکترودهای جرقه و فیوزهای مشعل.

نازلها (در مشعلهای گازوئیلی).

فیلترهای هوا و سوخت.

واشرها و درزگیرها.

سوپاپ اطمینان

نکته ی مهی که وجود دارد این است که هنگام تغییر فصل، سرویس فصلی موتورخانه نیز در کاهش مصرف انرژی تاثیر زیادی دارد.

این سیستمها از انرژی حرارتی که در فرآیندهای مختلف به هدر میرود، برای مصارف مفید استفاده میکنند.

جهت آشنایی کامل با سیستم گرمایش از کف مقاله ی مربوطه و خدمات ما در این زمینه رو مطالعه کنید.

بهینهسازی نحوه مصرف و انتخاب منابع انرژی نیز نقش مهمی در کاهش هزینهها دارد.

– کنترل کامل سیستم: این سیستم با جمعآوری دادهها از سنسورهای دما، فشار و مصرف، امکان کنترل دقیق موتورخانه را فراهم میکند.

– برنامهریزی خودکار: دستگاه میتواند بر اساس ساعات اوج مصرف، بار تجهیزات را کم یا زیاد کند.

– شیرآلات کممصرف: این محصولات دبی آب را بدون افت فشار محسوس کاهش میدهند.

– سیستم گردش مجدد: مانع از اتلاف آب و انرژی برای گرمکردن مجدد آب سرد در لولهها میشود.

علاوه بر روشهای اصلی بهینه سازی موتورخانه، رعایت برخی نکات کاربردی میتواند روند صرفهجویی در هزینههای گاز و برق را شتاب دهد و عمر تجهیزات را افزایش دهد:

اجرای سیستم پایش انرژی و تهیه گزارشهای منظم، امکان مقایسه عملکرد و شناسایی نقاط پرمصرف را فراهم میکند. این گزارشها به مدیران کمک میکند اقدامات اصلاحی دقیق تری انجام دهند.

ارتقای تجهیزات به مدلهای جدید با راندمان بالاتر، نصب کنترلرهای هوشمند و استفاده از نرمافزارهای BMS (سیستم مدیریت هوشمند ساختمان) میتواند مصرف سوخت و برق را به شکل محسوسی کاهش دهد. تجهیزات مدرن همچنین با استانداردهای زیستمحیطی و عایقبندی پیشرفته سازگار هستند.

رسیدگی سریع به مشکلات تجهیزات مانند نشت بخار، معیوب بودن عایق کاری دیگ یا عملکرد نامناسب مشعل باعث میشود از هدررفت بیشتر انرژی جلوگیری شود و سیستم با حداکثر راندمان کار کند. شرکت تاسیساتی ایمن مکترونیک خدمات ویژه ای در زمینه ی تعمیر موتورخانه در تهران را ارئه می دهد جهت مشاوره ی رایگان همین حالا با ما تم

۱. کاهش مصرف انرژی در موتورخانه چه هزینهای دارد؟

هزینه کاهش مصرف انرژی در موتورخانه بسیار متغیر است و به عوامل مختلفی بستگی دارد، از جمله:

با این حال، نکته کلیدی این است که بازگشت سرمایه (ROI) این اقدامات معمولاً بسیار سریع است. در بسیاری از موارد، هزینههای صرفهجویی شده در مصرف سوخت و برق، سرمایهگذاری اولیه را در کمتر از ۱ تا ۳ سال بازمیگرداند. به عنوان مثال، یک سرمایهگذاری ۱۰۰ میلیون تومانی که سالانه ۵۰ میلیون تومان صرفهجویی ایجاد کند، در ۲ سال بازگشت سرمایه خواهد داشت.

۲. بهترین روش برای صرفهجویی در مصرف سوخت موتورخانه چیست؟

بهترین روش، اغلب ترکیبی از اقدامات است، اما اگر بخواهیم بر مهمترین آنها تأکید کنیم، موارد زیر برجسته هستند:

این سه مورد، پایههای اصلی صرفهجویی در مصرف سوخت هستند و باید در اولویت قرار گیرند.

۳. آیا تجهیزات مدرن واقعاً مصرف انرژی را کم میکنند؟

بله، قطعاً. تجهیزات مدرن موتورخانه، به ویژه آنهایی که با فناوریهای جدید طراحی شدهاند، مصرف انرژی را به طور قابل توجهی کاهش میدهند.

این کاهش مصرف انرژی، نه تنها به نفع محیط زیست است، بلکه به کاهش هزینههای عملیاتی در بلندمدت نیز کمک میکند.

بهینه سازی مصرف انرژی در موتورخانه نه تنها به کاهش هزینه های انرژی کمک میکند بلکه تأثیرات زیستمحیطی مثبت و افزایش طول عمر تجهیزات را نیز فراهم میآورد. با رعایت نکات عملی این مقاله و استفاده از تجهیزات مدرن و عایقکاری اصولی، میتوانید مصرف انرژی را به میزان چشمگیری کاهش دهید و موتورخانه ای کارآمدتر داشته باشید.

ما با تیمی مجرب و تجهیزات پیشرفته، کلیه خدمات عایق کاری لوله ها و دیگ ها، تنظیم مشعل برای صرفهجویی، سرویس دورهای و اجرای روش های کاهش هزینه گاز و برق را بهصورت تضمینی انجام میدهیم.

✅ اعزام کارشناس در کوتاهترین زمان

✅ ارائه گزارش فنی و پیشنهادهای بهینهسازی

✅ قیمتگذاری شفاف و اقتصادی

📞 برای مشاوره و بازدید رایگان همین امروز تماس بگیرید:

تلفن ثابت: 22113255

موبایل: 09129223319